Produkter

API 7-1 Casing Section fræseværktøj

Produktprofil

Sektionsfræser er en slags vinduesåbningsværktøj, der integrerer bearbejdnings- og fræsefunktioner. Sektionsmøllen løber ind i foringsrøret sammen med BHA, og skærer foringsrøret på den angivne position først. Når kappen er skåret helt af, vil den blive fræset direkte fra denne position. Efter at have nået en vis dybde er åbningsopgaven for karmvinduet afsluttet. sektionsmølle har fordelene ved enkel struktur, bekvem betjening for at gøre det til et meget effektivt vinduesåbningsværktøj.

I mellemtiden kan sektionsmøllen presse og injicere cement i brøndopgivelsesdrift, hvilket kan få cement i direkte kontakt med formationen på lang afstand inden for 360 grader. Cementen kan trænge ind i reservoiret i henhold til den eksisterende porøsitet og brud i formationen, og tilstopningseffekten er langt bedre end ved at klemme cement efter perforering.

Arbejdsprincip

Efter at sektionsfræseren er sænket til den angivne position i huset sammen med BHA, start rotationsbordet, tænd for pumpen, stemplet i værktøjet skubbes nedad af trykket, den nederste kegle af stemplet skubber skærebladene åbne og reparer det åbne hul. Når skæreknivene åbner til den maksimale diameter, er reparationen af det åbne hul afsluttet. Under det kontinuerlige pumpetryk kan bladet åbnes og udrømme hullet direkte. Efter at pumpen er stoppet, nulstilles stemplet under påvirkning af fjederen, og skærebladene vil automatisk blive trukket tilbage.

Produktegenskaber

(1) Mekanisk design, enkel struktur og nem betjening

(2) Lavt opstartstryk og stor klingestøttekraft er nyttige til kappeskæring;

(3) Højstyrke fjederdesign hjælper med automatisk at trække skæreren tilbage efter skæring;

(4) Designet af stopklods og stift er nyttigt til at tvinge værktøjet tilbage;

(5) Klingen har stor ekspansion og kan påføres den samme kappe med forskellig vægtykkelse;

(6) Klingen er lavet af højkvalitets wolframcarbid og Bake hughes samme svejseproces, med høj skæreeffektivitet og lang levetid.

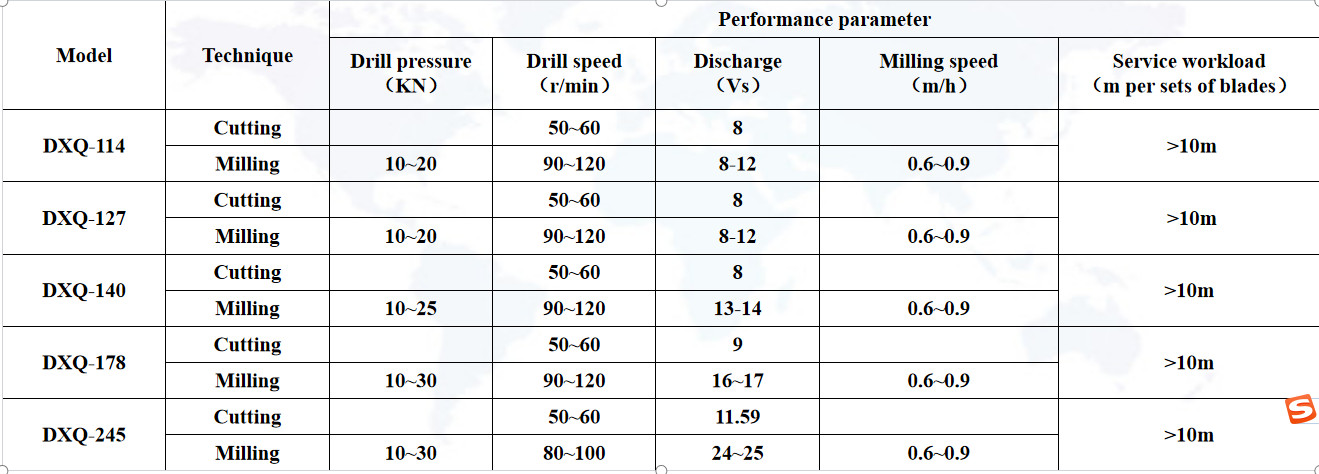

Sektion mølle-Størrelsestabel

Matchende værktøj - Højklasses konusmølle

Fræseværktøjer er alle lavet af højkvalitets wolframcarbidlegering og Baker Hughes samme svejseteknologi. Formålet med denne serie af møller er fuldstændig at genoprette materialevalg, strukturdesign og svejseproces for Baker Hughes, for at opnå samme produktkvalitet som Baker Hughes.

2.Tapmølleprofil af høj klasse

kan producere højklasses konusmølle med en udvendig diameter på 76 mm til 445 mm. Legeret stål af høj kvalitet bruges som hovedlegemet, hvilket tillader behandling af store vandhuller for at sikre en jævn udledning af fræserester. Samtidig kan produktstrukturen i henhold til kundernes specifikke behov designes til at opnå den bedste brugsydelse.

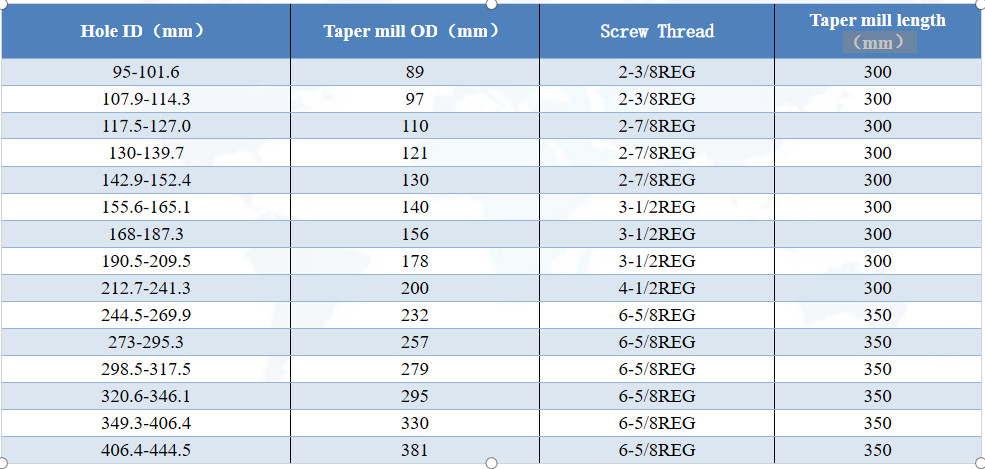

3.Taper mølle-Størrelse tabel

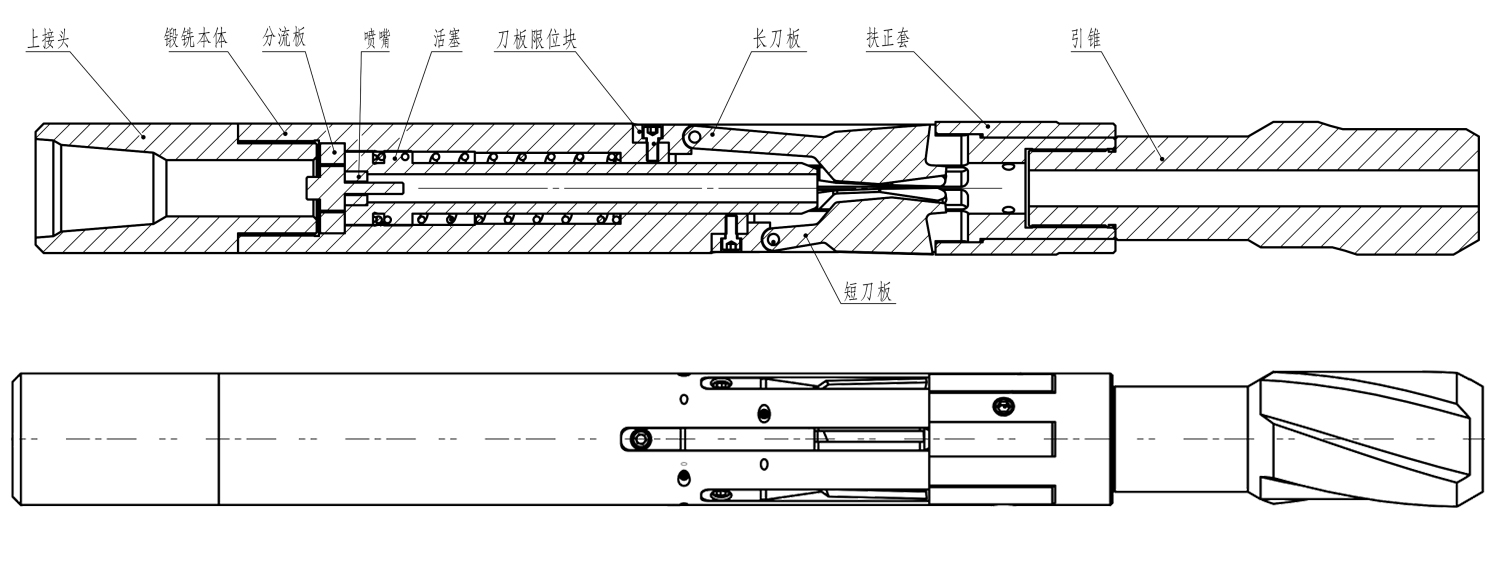

Produktstruktur

1. Sektionsmølle omfatter hovedsageligt følgende dele: øvre led, hoveddel, stempel, dyse, skæreblade og styrekonus mv.

III. Tekniske fordele ved Petrozhr sektionsmølle

1.Produceret med højkvalitets wolframcarbid

Sektionsfræserbladene produceret af vores virksomhed har følgende fordele:

(1) Fræse- og skæreoperationer er hurtigere end almindelige klinger;

(2) Reducer det nødvendige boretryk til skæring;

(3) Tandmærkerne er jævne, og der dannes ingen trinoverflade;

(4) Det producerede affald er mere ensartet;

(5) Råmaterialernes hårdhed er højere, og strukturen er rimelig. Når du arbejder, er det at skære metal i stedet for at slibe metal.

2.Streng råvareinspektion

Wolframcarbiden udvalgt af vores virksomhed vil blive sendt til det professionelle testbureau til inspektion efter hver batch ankommer. For at sikre, at legeringens hårdhed og andre indikatorer opfylder virksomhedens produktionskrav

3.Perfekt svejseproces

Vi ansætter tidligere Baker Hughes senior svejser og vælger de samme svejseværktøjer og hjælpematerialer i Baker Hughes værksted for at realisere reproduktionen af Becker svejseteknologi i proces og udstyr.

For at reducere deformation af værktøjer på grund af termiske ændringer før og efter svejsning, etablerer vi et svejseisoleringssystem for at sikre stabiliteten af produktgeometrien og arbejdseffektiviteten.

IV.Sektion mølledrift procedure

Forberedelse af brøndhul:

1. Reparer kabinettet. Reparer foringsrør i borehullet med konusmølle eller foringsrør.

2. Brøndrensning. Skyl råolie eller andre væsker ud af brønden med rent vand.

3. Skrabning af foringsrør eller brøndboring. Rørskrabning og afdrift skal udføres med standardskraber og afdriftsdiameter til 20 meter under sektionsfræsepositionen.

4. Klargør fræsevæsken. Dens forskellige egenskaber kan sikre stabil bæreevne til jernaffald.

Jordprøve:

1. Test pålideligheden af værktøjer;

2. Ændringen af pumpetryk testes, når skærebladene åbnes, hvilket giver grundlag for at vurdere, om borehulshuset er helt afskåret.

Valg af fræseposition:

1. Cementen uden for sektionsfræserhuset skal være godt cementeret.

2. Undgå den position, hvor huset har dislokation og deformation. Hvis der er en sådan position, skal operationen udføres 30-40m over positionen.Og startpunktet for skæreoperationen skal være 1-3m over den nærmeste kobling.

3. Lommen skal være reserveret under skaftet. Generelt skal lommens længde være større end 100m.

Skære kappe:

① Efter at have tilsluttet værktøjet til BHA og kørt ned til sektionsfræserpositionen, start rotationsbordet for at bestemme foringsrørets koblingsposition i henhold til foringsrøret (logning) registreringen, og sænk værktøjet til ca. 1-3m over den nærmeste kobling og bremse .

② Start rotationsbordet først, øg rotationshastigheden til 50-60r/min, start pumpen, øg gradvist forskydningen, så pumpetrykket stiger. På dette tidspunkt stiger pumpetrykket fra lille til stort, gradvist stigende til 10-12mpa.

③ Fortsæt med at skære huset i 20-45 min. Når pumpetrykket pludseligt falder med 2-5mpa, skæres huset af. For at gøre skærelegemet helt åbent skal du holde skærepositionen i denne position i 30 minutter efter skæring og gradvist øge forskydningen for at sikre fuld dannelse af brud

Fræserhus:

WOB kan øges gradvist, efter at kappen er skåret af. som styres mellem 10-25kn, rotationshastigheden øges til 80-120r/min, og pumpetrykket styres inden for 10MPa for at sikre, at den cirkulerende forskydning kan bære jernaffald. Når hver sektion er ca. 0,5 m, kan den bores 1 m for én oprømning og cirkulation, for at lette jernaffaldet, der er fræset fra sektionen, for at vende jævnt tilbage gennem ringen. Efter 1-2 cyklusser bores der igen for at fortsætte smedning og fræsning.

[I processen er det nødvendigt at justere mudderets ydeevne korrekt, mens forskydningen øges; på samme tid skal du flytte boreværktøjet korrekt og justere cirkulationen for at få jernspånerne helt tilbage og forhindre ophobning af affald]

Rum 703 Bygning B, Grønlandscenter, Hi-tech udviklingszone Xi'an, Kina

Rum 703 Bygning B, Grønlandscenter, Hi-tech udviklingszone Xi'an, Kina 86-13609153141

86-13609153141